¿Cómo mejorar la eficiencia de la producción de piezas de motores de vehículos de nueva energía optimizando el diseño de matrices progresivas?

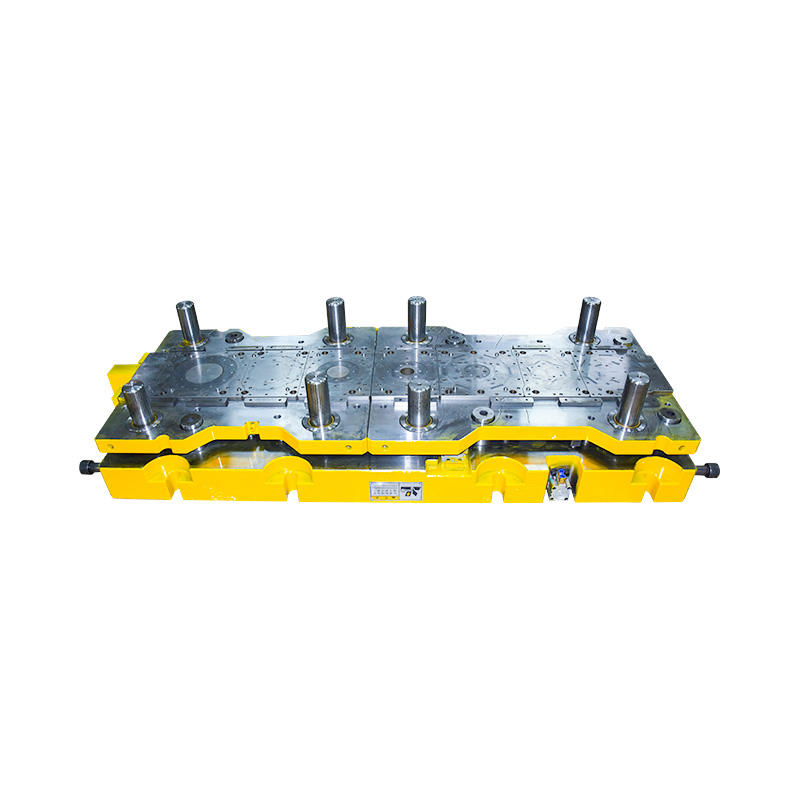

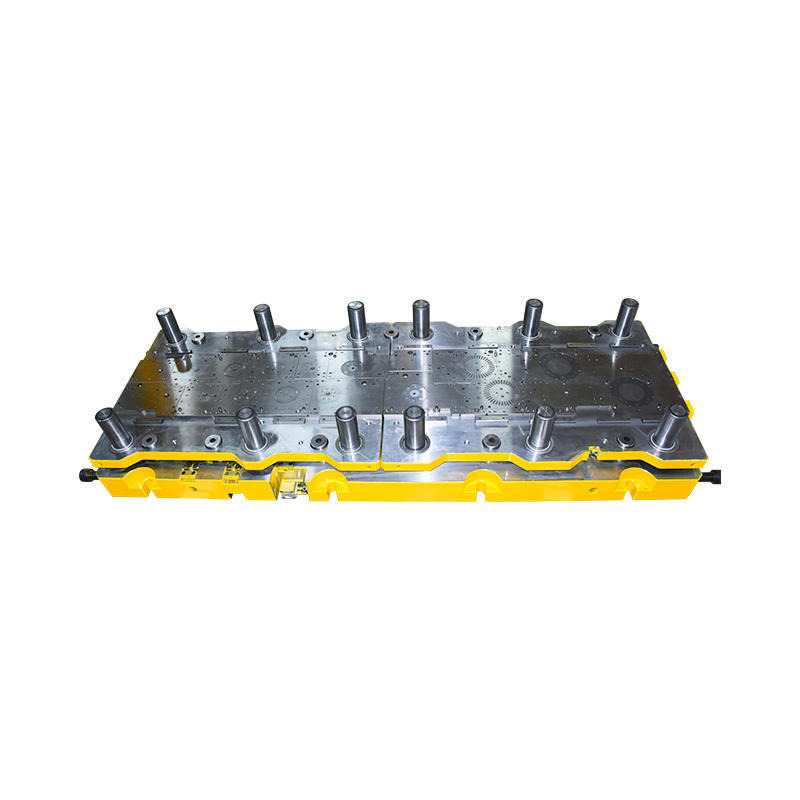

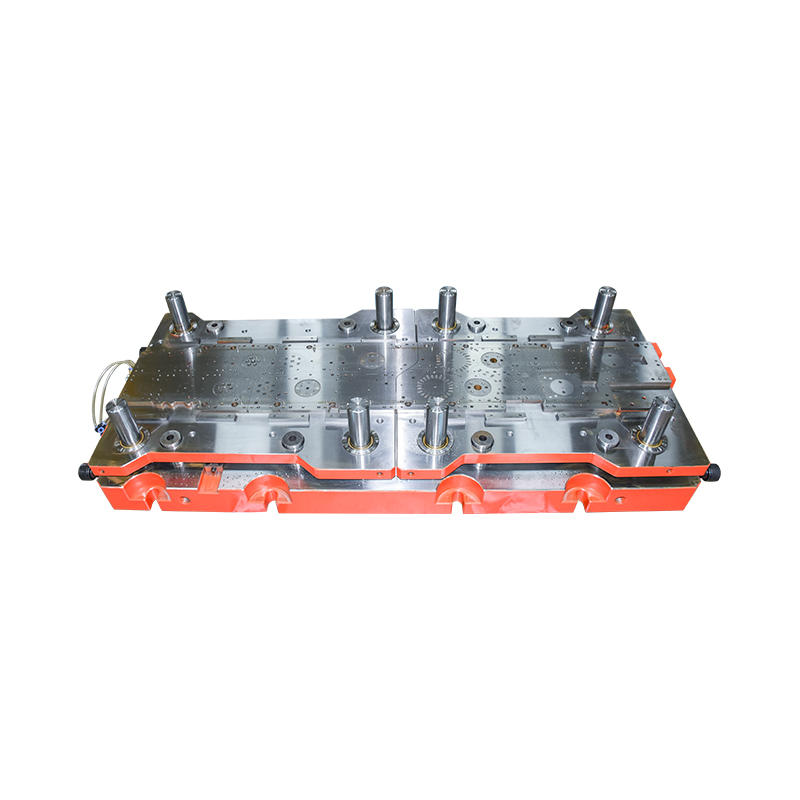

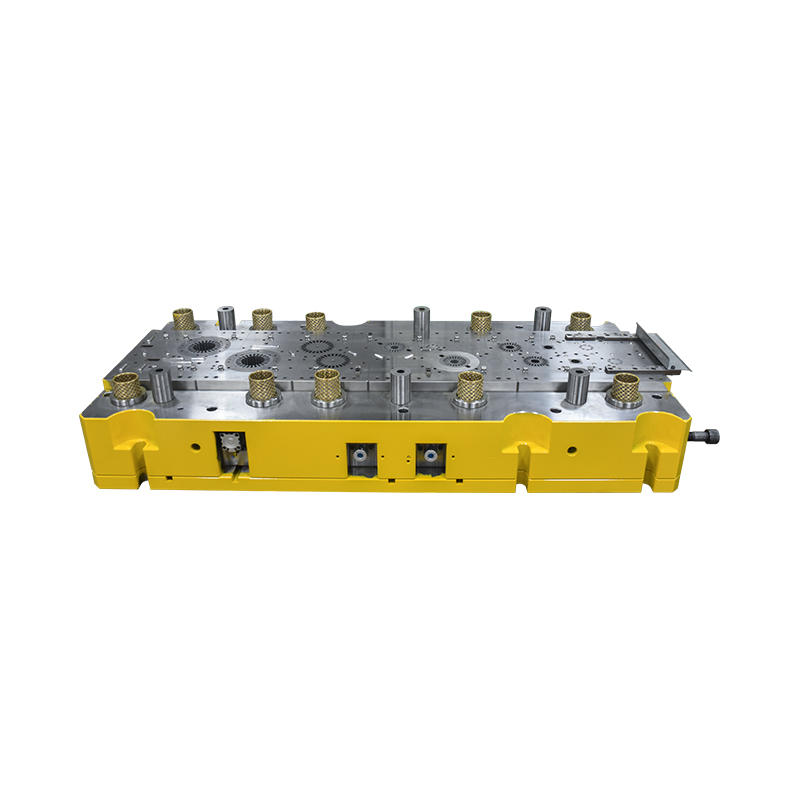

En el proceso de producción de vehículos de nuevas energías, el motor es uno de los componentes clave y la calidad de fabricación de sus piezas afecta directamente el rendimiento del motor y la eficiencia del vehículo en general. Como diseño eficiente de troquel de estampado, Troquel progresivo Ha sido ampliamente utilizado en la producción en masa de piezas de automóviles. Especialmente en la fabricación de piezas de motores para vehículos de nueva energía, el diseño optimizado de Progressive Die puede mejorar significativamente la producción. eficiencia, reducir el desperdicio de material y garantizar una alta precisión y consistencia de las piezas. Este artículo explorará cómo mejorar la eficiencia de producción de piezas de motores de vehículos de nueva energía optimizando el diseño progresivo del molde.

1. Principios básicos del diseño de moldes progresivos.

Un troquel progresivo es un troquel que realiza el procesamiento de estampado de forma secuencial a través de múltiples procesos. Suele utilizarse para el conformado continuo de láminas metálicas. En un troquel progresivo, el material pasa por una serie de procesos de estampado en secuencia dentro del troquel, donde cada estación de estampado completa una tarea de procesamiento específica y, en última instancia, procesa la chapa metálica en las piezas requeridas. A diferencia de los moldes de estación única, los moldes progresivos pueden completar múltiples procesos en una máquina, lo que mejora enormemente la eficiencia de la producción.

2. Factores clave para optimizar el diseño de moldes progresivos

(1) Selección razonable de materiales.

La selección de materiales es la base para optimizar el diseño progresivo del molde. En la producción de motores de vehículos de nueva energía, los materiales comúnmente utilizados incluyen acero de alta resistencia, acero inoxidable y aleaciones de aluminio. Los diferentes materiales tienen diferentes propiedades de estampado y requisitos de proceso. Mediante un análisis exhaustivo de los materiales y la selección de materiales adecuados, se puede optimizar el diseño del molde, reducir la dificultad del procesamiento y evitar el desperdicio de material. La optimización de la selección de materiales también puede aumentar la resistencia y durabilidad de los componentes y mejorar el rendimiento general del motor.

(2) Diseño de proceso preciso

El diseño del proceso de moldes progresivos debe garantizar que cada estación de estampado funcione y coopere entre sí para garantizar que la precisión y la forma de la pieza final cumplan con los requisitos. En la fabricación de motores para vehículos de nueva energía, los componentes de la carcasa del motor, el estator y el rotor suelen tener geometrías complejas y requisitos de precisión. Mediante un diseño preciso del proceso y una disposición razonable de la secuencia de cada proceso, se puede evitar una producción deficiente debido a defectos del molde o un procesamiento inadecuado y garantizar una alta eficiencia y alta calidad de producción.

(3) Mejorar la durabilidad del molde.

La durabilidad del molde afecta directamente a la eficiencia de producción y a la calidad de las piezas. Al seleccionar materiales altamente resistentes al desgaste para fabricar moldes, optimizar la estructura del molde y configurar racionalmente el sistema de enfriamiento, se puede aumentar la vida útil del molde progresivo y se puede reducir el tiempo de inactividad causado por el desgaste del molde. En la producción de motores de vehículos de nueva energía, la producción por lotes a largo plazo requiere una alta durabilidad de los moldes. Por lo tanto, optimizar el diseño de moldes para aumentar su vida útil puede reducir efectivamente los costos de producción y mejorar la eficiencia de la producción.

(4) Automatización y diseño inteligente

Con el desarrollo continuo de la automatización industrial y la tecnología de fabricación inteligente, la automatización y el diseño inteligente de moldes progresivos se han convertido en una dirección importante para mejorar la eficiencia de la producción. Al introducir sistemas de diseño asistido por computadora (CAD) y fabricación asistida por computadora (CAM), se puede lograr un diseño y una optimización de moldes más precisos. Además, la aplicación de sensores inteligentes y sistemas de monitoreo puede monitorear el estado operativo, la temperatura, la presión y otros datos del molde en tiempo real, detectar problemas potenciales de manera oportuna y realizar advertencias y ajustes de fallas, evitando así tiempos de inactividad y Reducir la producción de productos defectuosos.

3. Métodos específicos para optimizar el diseño de moldes progresivos.

(1) Reducir el tiempo de ajuste del molde

En la producción de moldes progresivos, el ajuste y la sustitución de moldes suelen consumir mucho tiempo de producción. Al optimizar el diseño del molde y reducir la frecuencia y el tiempo de ajuste del reemplazo del molde, se puede mejorar efectivamente la eficiencia de la producción. Por ejemplo, diseñar moldes con funciones de reemplazo rápido o adoptar diseños modulares permite cambiar y reemplazar rápidamente diferentes procesos de estampado, lo que reduce el tiempo de inactividad de la línea de producción y mejora la capacidad de producción general.

(2) Reducir el desperdicio de material

En la producción de piezas de motores para vehículos de nueva energía, cómo reducir el desperdicio de material es la clave para mejorar la eficiencia de la producción. Al optimizar el diseño de moldes progresivos, se puede reducir eficazmente el desperdicio de cada componente y optimizar la utilización de los materiales. Por ejemplo, al calcular con precisión el tamaño y la forma de las piezas y ajustar el método de descarga del molde, el material se puede cortar con mayor precisión, minimizando así la generación de desechos y mejorando la utilización del material.

(3) Aumentar la velocidad de estampado del molde.

Aumentar la velocidad de estampado es uno de los medios importantes para optimizar el diseño de matriz progresiva. Al mejorar el diseño estructural del molde, aumentar el número de estaciones de estampado o adoptar tecnología de estampado de alta velocidad, se puede acelerar el ritmo de producción y aumentar la cantidad de producción por unidad de tiempo. Al mismo tiempo, aumentar la velocidad de estampado también puede reducir el ciclo de producción, mejorando así la eficiencia general de la producción. Sin embargo, al aumentar la velocidad de estampado, sigue siendo necesario garantizar la precisión y la calidad de las piezas, lo que requiere una consideración completa del equilibrio de los parámetros del proceso durante el diseño.

4. El impacto del diseño progresivo de moldes en la eficiencia de producción de piezas de motores de vehículos de nueva energía

A través de los métodos de optimización anteriores, el diseño progresivo de moldes puede mejorar significativamente la eficiencia de producción de piezas de motores de vehículos de nueva energía. Específicamente manifestado en los siguientes aspectos:

Aumente la tasa de producción: mediante un diseño preciso del proceso y la optimización del molde, se puede aumentar la tasa de producción de cada componente y reducir el costo de producción de cada componente.

Reducir los costos de producción: después de optimizar el diseño del molde, se reducen el desperdicio de material y el tiempo de inactividad, lo que reduce el costo general de producción y aumenta los beneficios económicos de la producción.

Garantizar la precisión de las piezas: Al optimizar el diseño del molde, podemos garantizar la producción de piezas de alta precisión, reducir el retrabajo y los productos defectuosos causados por errores y garantizar el alto rendimiento del motor.

Mejorar la flexibilidad de producción: A través de un diseño inteligente y automatizado, los moldes progresivos pueden adaptarse a diferentes tipos de necesidades de producción de piezas, aumentando la flexibilidad y adaptabilidad de la línea de producción.

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语