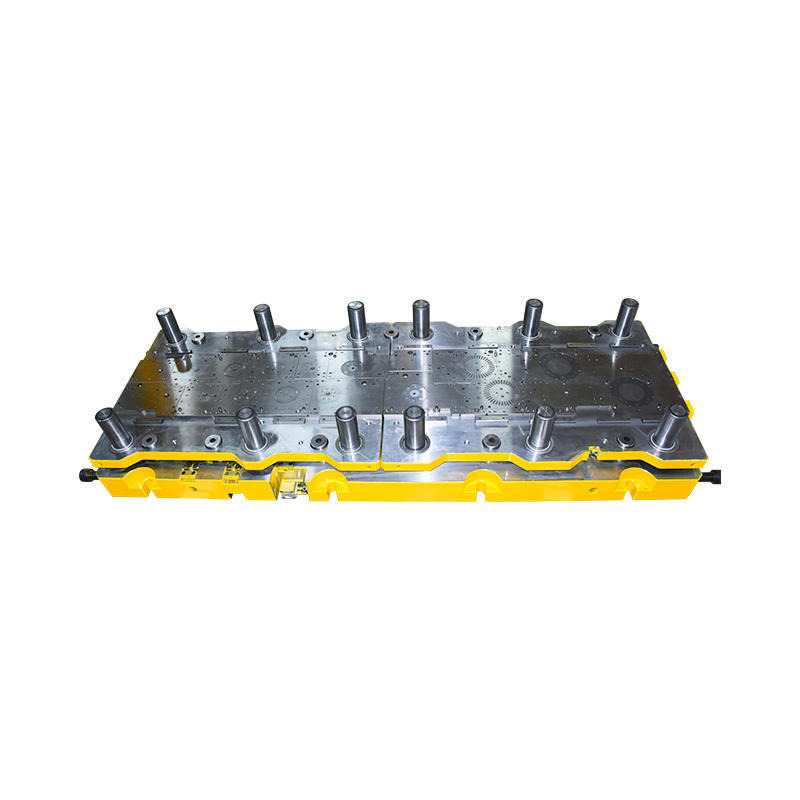

¿Qué es la matriz progresiva del motor del refrigerador?

Un troquel progresivo de motor de refrigerador es una herramienta especializada que se utiliza en el proceso de fabricación de motores de refrigerador. Una matriz progresiva es un tipo de matriz que permite el corte, la conformación y la formación simultánea de láminas o tiras de metal de manera progresiva.

En el contexto de los motores de refrigeración, la matriz progresiva se utiliza para fabricar las láminas del núcleo del motor. Las láminas del núcleo son láminas o tiras de metal delgadas que se apilan juntas para formar el núcleo del motor. Estas laminaciones están diseñadas para reducir las pérdidas de energía y mejorar la eficiencia del motor.

El troquel progresivo consta de una serie de estaciones o etapas por las que pasa la tira de metal. Cada estación realiza una operación específica, como cortar, doblar o perforar, para dar a la tira de metal la forma deseada. La tira se alimenta a través de la matriz y, a medida que avanza de una estación a la siguiente, se somete a operaciones adicionales hasta que se logra la forma final de la laminación.

Al utilizar un troquel progresivo, los fabricantes pueden producir eficientemente un gran volumen de laminados de núcleo con alta precisión y exactitud. El troquel progresivo permite la automatización y agiliza el proceso de producción, lo que da como resultado una fabricación consistente y rentable de laminados del núcleo del motor del refrigerador.

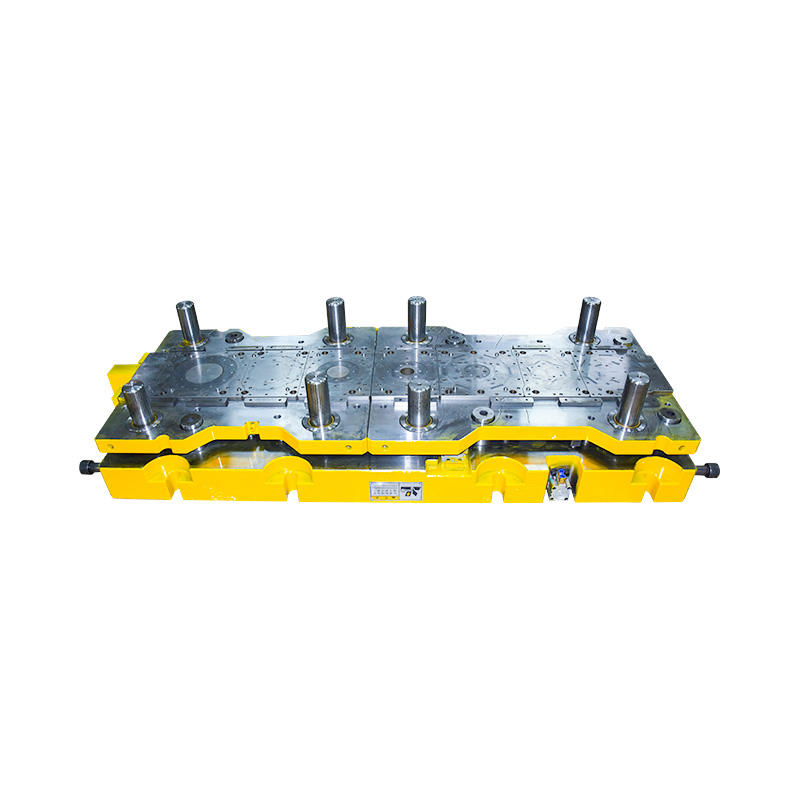

El papel de los troqueles progresivos en la fabricación de motores para refrigeradores

El papel de los troqueles progresivos en la fabricación de motores para refrigeradores es crucial para la producción eficiente y rentable de motores de alta calidad. Los troqueles progresivos ofrecen varios beneficios y juegan un papel importante en la conformación y la formación de las laminaciones centrales de los motores de los refrigeradores. Estos son algunos aspectos clave de su función:

1. Mayor productividad: los troqueles progresivos permiten procesos de fabricación continuos y automatizados, lo que minimiza el tiempo de inactividad y maximiza la productividad. El material de la tira avanza a través de múltiples estaciones, pasando por varias operaciones simultáneamente, lo que acelera significativamente la producción.

2. Precisión y exactitud: los troqueles progresivos aseguran una forma precisa y precisa de las tiras de metal en las formas deseadas para las laminaciones del núcleo del motor. Los troqueles están diseñados para proporcionar resultados consistentes y repetibles, manteniendo tolerancias estrechas y precisión dimensional.

3. Optimización de materiales: al utilizar troqueles progresivos, los fabricantes pueden optimizar el uso de materiales. Los troqueles están diseñados para minimizar el desperdicio y maximizar la utilización del material, reduciendo costos y promoviendo la sustentabilidad.

4. Capacidades de modelado complejo: los troqueles progresivos pueden realizar múltiples operaciones de manera secuencial, lo que permite la creación de formas intrincadas y complejas requeridas para las laminaciones del núcleo del motor del refrigerador. Esta capacidad garantiza que las laminaciones se formen con precisión y cumplan con los requisitos de diseño específicos.

5. Rentabilidad: los troqueles progresivos ayudan a reducir los costos de fabricación al optimizar el proceso de producción, minimizar el trabajo manual y optimizar el uso de materiales. La automatización proporcionada por los troqueles progresivos también reduce la probabilidad de errores y reprocesos, lo que se traduce en ahorros de costos.

6. Consistencia y Control de Calidad: Los troqueles progresivos ofrecen un alto nivel de consistencia en el proceso de fabricación, asegurando que cada laminación producida cumpla con los estándares de calidad deseados. Esta consistencia es esencial para el desempeño general y la eficiencia de los motores de los refrigeradores.

7. Escalabilidad y flexibilidad: los troqueles progresivos se adaptan a diferentes diseños de motores y se pueden modificar o ajustar fácilmente para adaptarse a los cambios en los requisitos de producción. Esta escalabilidad y flexibilidad permite a los fabricantes responder a las demandas del mercado de manera eficiente.

En resumen, los troqueles progresivos desempeñan un papel vital en la fabricación de motores para refrigeradores al mejorar la productividad, garantizar la precisión, optimizar el uso de materiales, reducir costos, mantener el control de calidad y brindar escalabilidad y flexibilidad. Su utilización contribuye a la producción de motores frigoríficos eficientes y fiables de forma rentable.

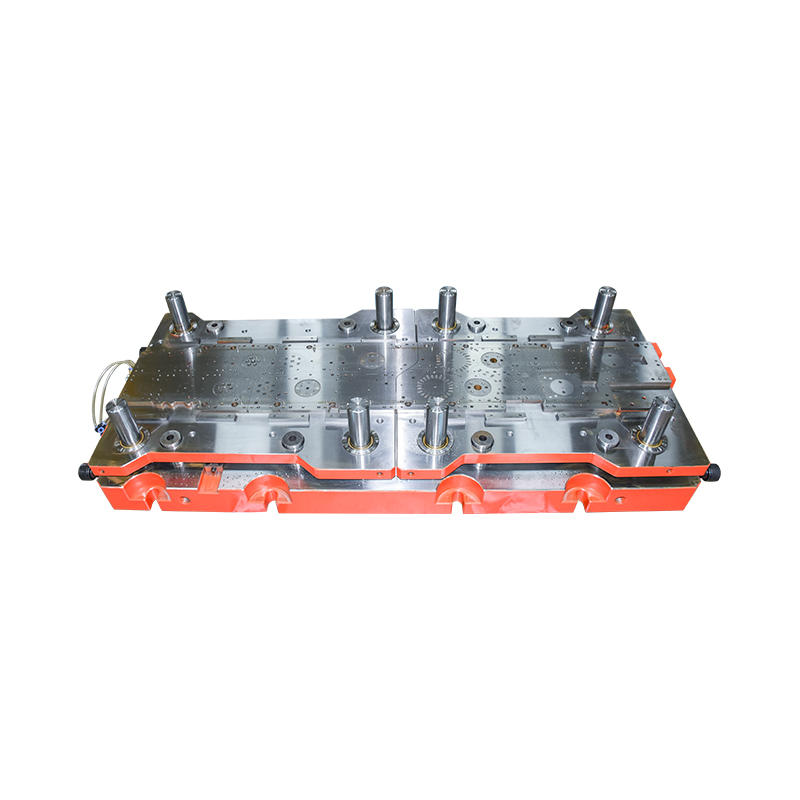

Maximización de la productividad: los beneficios de usar troqueles progresivos para la producción de motores de refrigeradores

El uso de troqueles progresivos para la producción de motores frigoríficos ofrece numerosos beneficios que contribuyen a maximizar la productividad. Estos beneficios son fundamentales para optimizar el proceso de fabricación y mejorar la eficiencia general. Aquí hay algunas ventajas clave de usar troqueles progresivos:

1. Operaciones simultáneas: los troqueles progresivos permiten realizar múltiples operaciones simultáneamente. A medida que la tira de metal pasa por el troquel, se somete a una serie de operaciones secuenciales, como corte, doblado y punzonado en diferentes estaciones. Este procesamiento simultáneo elimina la necesidad de manipulación manual y reduce el tiempo de producción, aumentando así la productividad.

2. Fabricación continua: los troqueles progresivos facilitan la fabricación continua al automatizar la alimentación y el movimiento de la tira de metal a través del troquel. Esto elimina la necesidad de intervención manual entre operaciones, lo que da como resultado un flujo de producción fluido e ininterrumpido.

3. Tiempos de ciclo más rápidos: la automatización y las operaciones simultáneas que ofrecen los troqueles progresivos reducen significativamente los tiempos de ciclo. Como cada estación realiza una operación específica en la tira de metal, el tiempo total de producción se minimiza, lo que permite una producción más rápida y una mayor productividad.

4. Alta precisión y exactitud: los troqueles progresivos aseguran una forma precisa y precisa de la tira de metal en las formas deseadas para los componentes del motor del refrigerador. Los troqueles están diseñados con tolerancias estrictas y brindan resultados uniformes, lo que garantiza que cada pieza cumpla con las especificaciones requeridas. Esta precisión elimina la necesidad de ajustes manuales adicionales o reprocesos, ahorrando tiempo y mejorando la productividad.

5. Optimización del material: los troqueles progresivos optimizan el uso del material al minimizar el desperdicio y maximizar la utilización del material. Los troqueles están diseñados para cortar y dar forma con precisión a la tira de metal, lo que reduce los desechos y minimiza los costos de materiales. Esta optimización del material contribuye al ahorro general de costos y al aumento de la productividad.

6. Flexibilidad para los cambios de diseño: los troqueles progresivos ofrecen flexibilidad para adaptarse a los cambios de diseño. Si hay modificaciones o mejoras en el diseño del motor, los troqueles se pueden ajustar o modificar fácilmente para cumplir con los nuevos requisitos. Esta flexibilidad permite a los fabricantes adaptarse rápidamente a los cambios de diseño sin interrupciones significativas en el proceso de producción, lo que garantiza una productividad ininterrumpida.

7. Consistencia y Control de Calidad: Los troqueles progresivos brindan resultados consistentes y repetibles, asegurando la uniformidad en las piezas fabricadas. Las operaciones precisas realizadas por los troqueles mantienen dimensiones, formas y calidad consistentes, lo que da como resultado componentes de motor de refrigerador confiables y de alta calidad.

Al utilizar troqueles progresivos, los fabricantes pueden maximizar la productividad a través de operaciones simultáneas, fabricación continua, tiempos de ciclo más rápidos, alta precisión, optimización de materiales, flexibilidad para cambios de diseño y consistencia en el control de calidad. Estos beneficios contribuyen a procesos de producción eficientes, costos reducidos y mayor producción, lo que finalmente maximiza la productividad general en la fabricación de motores para refrigeradores.

Contáctenos

Contáctenos

英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 德语

德语